投资锂电池正负极片分离设备对废锂电池正负极组成材料进行有效分离,对报废正负极片中的铝箔、铜箔与正负极材料进行分离处理,以实现废锂电池负极铜、铝与碳粉的分离回收,实现废锂电池资源化,推动环境环保和资源循环利用,产业向前发展。

其实,废锂电池中的钴、锂、铜及塑料等均是宝贵资源,具有很高的回收价值。因此,对废锂电池进行科学有效的处理处置,不仅具有显著的环境效益,而且具有良好的经济效益。锂电池主要是由外壳、正极、负极、电解液与隔膜组成。正极是通过起粘结作用的PVDF将钴酸锂粉末涂布于铝箔集流体两侧构成;负极结构与正极及其类似,由碳粉粘结于铜箔集流体两侧构成。

废旧锂电池资源化研究主要集中于价值高的正极金属钴和锂的回收,废锂电池负极中的铜(含量达35%左右)是一种广泛使用的重要生产原料,粘附于其上的碳粉,可作为塑料、橡胶等添加剂使用。因此,对废锂电池负极组成材料进行有效分离,实现废锂电池资源化,其相应的环境影响具有推动作用。常用的废锂电池资源化方法是机械物理法。相比于湿法及火法,机械物理法无需使用化学原料,且能耗更低,是一种不错的方法。

废旧锂电池正负极材料回收处理,用到设备主要生产锂电池正极片处理设备为主,这种设备不仅能解决锂电池中的正负极材料,还能回收废旧锂电池中的钴、锂,更重要的是设备在处理过程中非常环保,不会产生任何污染。

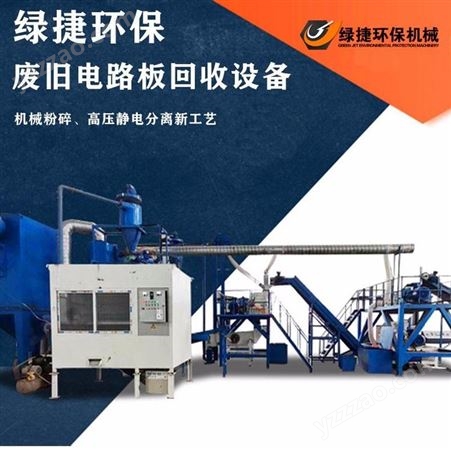

锂电池破碎分离设备生产线,可作为一种全封闭式自动化回收工艺设备线,整机成套设备工艺配置自动化程度高,低排放环境污染,分离效率高,属于新技术,新产品,同时配套除尘设施和烟气净化设施,同样可适用于软包锂电池,硬壳锂电池,钢壳铝壳锂电池的分离和回收工艺。

1)自动化的破碎系统

主要为锂电池经过拆解后得到的单体电芯的自动化破碎;提高了锂电池破碎效率,解决了传统破碎带来的环保隐患;可实现单体电池破碎后尺寸的一致性,提高后续设备的工作效率;

2)清洁化的回收系统

主要为破碎后烟气净化系统化和水喷淋系统中气味粉尘等处理,从而提高经济价值较高的电池材料的回收率;清洁化的回收系统,锂电池在破碎分选过程中的、环保;

3)智能化的物料归集

主要为破碎后物料钢壳,铝壳以及塑料的智能化归集,撕碎破碎后正负极材料、铜粒、铝粒的归集;智能化的物料归集可实现电池中各组分的回收与分选,实现正负极材料的高回收率。

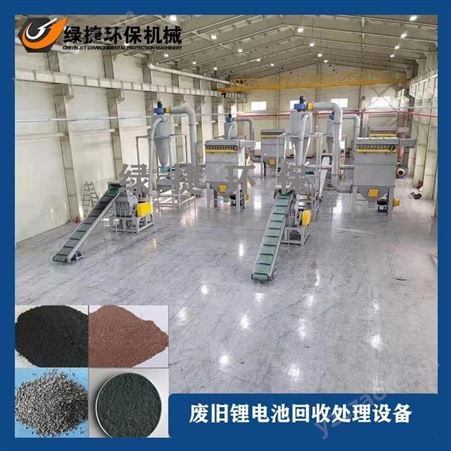

锂电池破碎回收设备中分选由磁选、风选等组成,磁选可以将破碎后材料中的铁磁性材料分离出来;风选可以将破碎后材料中的粉料和较轻的塑料隔膜等分选出来,同时将粘附在物料上的部分挥发性电解质随风抽出;废旧锂离子电池预处理回收主要是将回收的废旧锂电池,经过放电后,利用机械设备进行破碎、风选、粉碎、重力分选、筛分等工序,使正、负极极片上的活性材料与铜铝箔得到有效分离,将电池处理为含有价金属的物料。

锂电池回收设备工艺:由输送机物料送入一级中进行粗破碎,粗破碎后的物料通过输送机送入二级破机中进行次破碎,二破机破碎后的物料进入到输送机中同时设置磁选设备,可以将物料中的铁分选出来。物料输送机和磁选器去除铁后,进入到三破机中进行细破碎,将物料破碎至粉末。

粉末状态的物料由负压系统进入到旋风分离器中进行空气过滤,并通过风机落至气流分选机上,由气流分选机分选,使不同密度的物质进行分层,得到金属分选出来,而所有的非金属由负压系统带入脉冲除尘器进行集中。而过滤得到的尾气将继续由负压系统送入到尾气处理设备中进行空气净化,使之达到排放标准后再进行高空排放。

锂电池回收设备技术参数:

1、设备产能:吨/小时

2、外形尺寸:26311 X 6121 X 6350mm

3、电源:三相交流电380V/50Hz,200KVA;设备功率:≤

4、可处理废电池尺寸(mm):600 X 600

5、铁回收率(重量%):99%

6、铜铝回收率(重量%): 98%

7、正负极材料回收率(重量%): 99%

8、噪音、粉尘泄露和废气排放符合的相关标准和要求。

9、场地要求:厂房高度大于7米;厂门宽度大于4米、高度大于5米;承重大于10吨。

10、设备外观及颜色:按企业标准。

所有评论仅代表网友意见,与本站立场无关。